Description

QUY TRÌNH SẢN XUẤT BIA

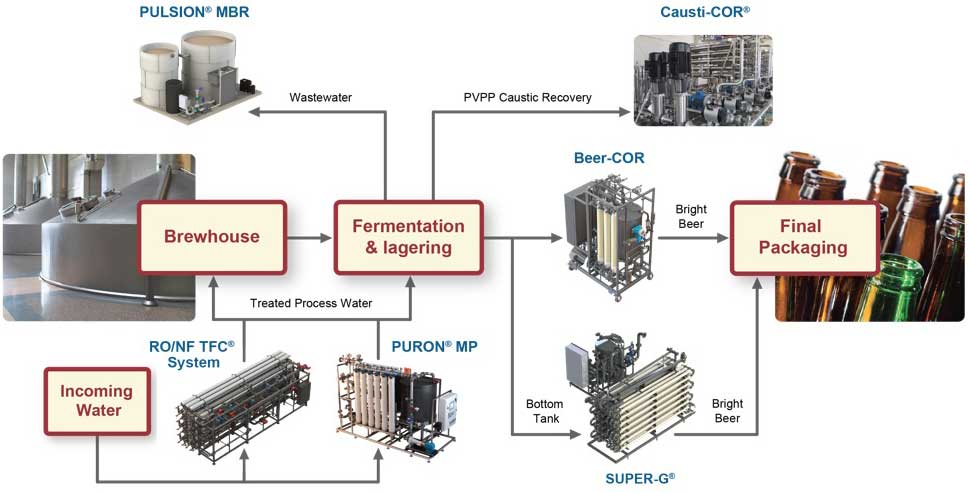

BREWERY PROCESS

Download Process Separations _ KOCH MEMBRANE

DOWNLOAD DATASHEETS

BEERFILTER 6" Hollow Fiber Cartridges

Công ty Môi Trường Hành Trình Xanh hân hạnh là nhà nhập khẩu và phân phối độc quyền CÔNG NGHỆ LỌC SẢN XUẤT BIA _ BREWERY TECHNOLOGY _ KOCH - USA tại Việt Nam. Chúng tôi cam kết cung cấp sản phẩm và dịch vụ tốt nhất tới Quý Khách hàng.

For over 50 years, Koch Membrane Systems has pioneered the advancement of SPIRAL, HOLLOW-FIBER and TUBULAR filtration membranes and systems through innovation, research and development. From our state-of-the-art manufacturing and development facility in Wilmington, Massachusetts, we invest in technology with a focus on improving membrane formulations, element construction and process applications. In the interest of fully understanding your unique filtration requirements, our experienced team works side-by-side with you to learn your objectives, evaluate the options and provide best-practice advice for installing, operating and maintaining your membranes for peak performance and long-term efficiency.

Chúng ta đã biết Bia là một loại thức uống có độ cồn thấp, bổ mát, có bọt mịn xốp và có hương vị đặc trưng. Ngày nay Bia có mặt ở khắp mọi nơi trên thế giới, từ những nhà hàng sang trọng, quán Bar, cho đến những khu lao động, Bia góp phần trong các bữa tiệc, những buổi liên hoan, họp mặt Hương và Vị của Bia là do các hợp chất chiết từ nguyên liệu, cồn, CO2 và các thành phần lên men khác tạo nên. Đặc biệt CO2 bão hòa trong Bia có tác dụng làm giảm nhanh cơn khát của người uống. Nhờ những ưu điểm này, Bia được sử dụng rộng rãi khắp mọi nơi trên thế giới, và sản lượng tiêu thụ Bia ngày càng tăng. Nên trong những năm gần đây ngành công nghiệp sản xuất Bia phát triển rất nhanh, máy móc và công nghệ sản xuất hiện đại, để không ngừng nâng cao chất lượng sản phẩm , và đáp ứng được nhu cầu thị hiếu của người tiêu dùng.

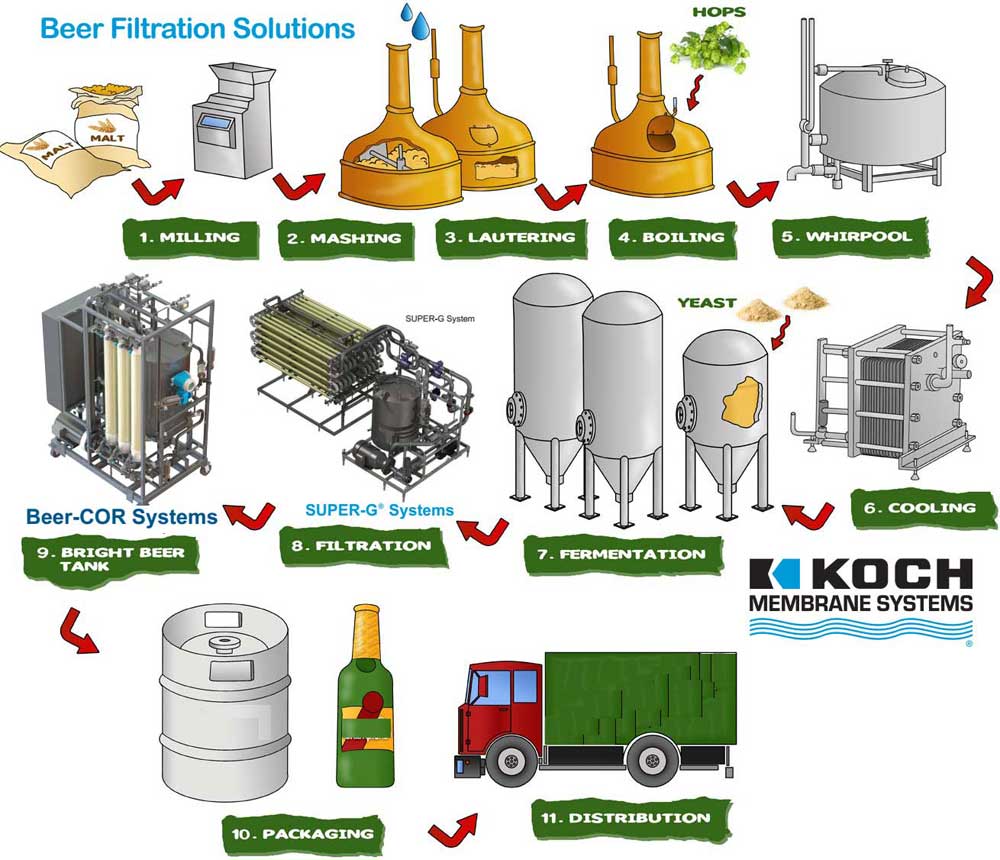

Qua thời gian, quy trình công nghệ sản xuất bia vẫn luôn giữ được các nét đặc trưng riêng của mình, bao gồm các công đoạn và nguyên vật liệu cơ bản không thể thiếu, có thể được đơn giản hóa dưới đây:

Nước Do thành phần chính của bia là nước nên nguồn nước và các đặc trưng của nó có ảnh hưởng rất quan trọng tới các đặc trưng của bia. Nhiều loại bia chịu ảnh hưởng hoặc thậm chí được xác định theo đặc trưng của nước trong khu vực sản xuất bia. Mặc dù ảnh hưởng của nó cũng như là tác động tương hỗ của các loại khoáng chất hòa tan trong nước được sử dụng trong sản xuất bia là khá phức tạp, nhưng theo quy tắc chung thì nước mềm là phù hợp cho sản xuất các loại bia sáng màu. Do đó, để đảm bảo sự ổn định về chất lượng và mùi vi của sản phẩm, nước cần được xử lý trước khi tham gia vào quá trình sản xuất bia nhằm đạt được các chỉ tiêu chất lượng nhất định.

KOCH Membrane Systems cung cấp giải pháp xử lý nước hiệu quả đạt chất lượng cao như sử dụng: Màng UF Puron MP, Màng UF Targa II, Màng RO FLUID SYSTEMS® Elements...

II. Quy trình sản xuất Bia

1. CÔNG ĐOẠN NẤU - LỌC BÃ

Tinh bột của malt có dạng nhiều phân tử đường glucô kết nối với nhau với kích thước lớn, điều này làm cho men bia sẽ khó thâm nhập vào trong tế bào, các enzym đường hóa cũng không hoạt động được. Do đó cần phải làm cho kích thước phân tử tinh bột nhỏ hơn.

Để giúp phân giải và chia nhỏ kết cấu kết tinh của tinh bột, người ta cho malt vào lò nấu và dùng nước sôi để xử lý thành một dạng hồ nhão. Đây gọi là công đoạn “hồ hóa”. Tại đây, Enzyem sẽ làm biến đổi tinh bột đã được hồ hóa của malt thành chất đường. Protein sẽ được phân giải thành Peptide (chuỗi axit amino) - vốn đóng vai trò cực kỳ quan trọng trong việc tạo ra bọt bia – và axít amino vốn là nguồn dinh dưỡng của men bia, đóng góp trong việc sinh sôi men bia và tạo ra thành phần mùi hương cho bia. Mục đích chính của giai đoạn này là hoà tan hết chất đường, minerals, cũng như một số protein quan trọng phục vụ quá trình lên men ra khỏi những thành phần không hoà tan như vỏ trấu, chất sơ.

|

|

Sau khi kết thúc quá trình đường hóa, người ta sẽ thực hiện lọc để loại bỏ các chất rắn. Lọc là công đoạn tốn nhiều thời gian nhất trong giai đoạn nấu. Tốn nhiều thời gian bởi cần xay đến kích thước vừa phải, đồng thời cũng không được khuấy trộn quá mức trong giai đoạn đường hóa, điều này nhằm giúp các loại đường đa chứa bên trong không bị phân giải. Ngoài ra, trong giai đoạn phân loại các hạt malt, cũng cần đảm bảo tính đồng nhất về kích thước của chúng.

Sau đó, tại nồi lọc, người ta lọc hết chất lỏng ra khỏi trấu cũng như các chất sơ và mầm để lấy hết lượng đường còn bám vào trong trấu. dịch đường này sẽ được đun sôi và houblon hoá nhằm trích ly chất đắng, tinh dầu thơm, polyphenol, các hợp chất chứa nitơ và các thành phần khác của hoa houblon vào dịch đường để biến đổi nó thành dịch đường có vị đắng và hương thơm dịu của hoa. Đồng thời quá trình này cũng giúp tăng độ bền keo của dịch đường, thành phần sinh học của nó được ổn định và tăng hoạt tính sức căng bề mặt tham gia vào quá trình tạo và giữ bọt. Sau khi quá trình đun sôi và houblon hoá kết thúc thì toàn bộ lượng oxy đã bay ra ngoài theo hơi nước và trong dịch đường có rất nhiều cặn. Do đó dịch đường cần được bơm qua bồn lắng cặn theo phương pháp lắng xoáy để tách cặn trước khi đưa qua bộ phận làm lạnh nhanh, đưa nhiệt độ xuống đến mức cần thiết phù hợp với nhiệt độ lên men

2. CÔNG ĐOẠN ĐUN SÔI & BỔ SUNG HOA BIA

Dịch malt sau khi lọc sẽ được chuyển sang lò đun sôi và cho thêm hoa bia vào. Việc này giúp thu được 04 kết quả dưới đây:

- Khi đun sôi dịch malt với hoa bia sẽ giúp chiết xuất các thành phần của hoa bia mà chúng giúp tạo ra mùi hương và vị đắng cho bia, đồng thời ngăn chặn các vi sinh vật, tăng cường khả năng duy trì bọt bia.

- Cô đặc dịch malt để đạt đến nồng độ quy định.

- Làm kết tủa các chất protein có tính kết tủa bên trong dịch bia.

- Làm mất khả năng hoạt động của các enzym còn sót lại trong dịch malt, đồng thời giúp diệt khuẩn triệt để dịch malt.

Vị đắng sẽ được sinh ra nhờ công đoạn nấu sôi. Hoa bia được cho là thành phần tạo ra vị đắng, tuy nhiên chỉ bỏ hoa bia vào thôi thì chưa thể tạo ra vị đắng này. Chỉ khi nấu sôi lên, một loại axít có trong hoa bia bị biến đổi và tạo ra vị đắng. Phương pháp đo vị đắng của bia được tính toán thông qua việc đo lường chất Isohumulone vốn được hình thành qua công đoạn nấu sôi. Tuy nhiên, cho dù cùng một đơn vị vị đắng nhưng nếu chủng loại hoa bia, cách sử dụng hoa bia, dịch malt... khác nhau thì sẽ cho ra vị đắng khác nhau về tính chất cũng như cường độ.

Cách đưa hoa bia vào nấu sôi cũng làm thay đổi mùi hương của bia. Có thể cho toàn bộ hoa bia vào ngay từ đầu khi mới đun sôi, hoặc có thể chia làm nhiều phần để đưa vào từ từ. Để tạo ra mùi hương mạnh của hoa bia, người ta có thể thêm vào một phần hoa bia tại thời điểm ngay trước khi kết thúc công đoạn đun sôi.

3. CÔNG ĐOẠN KẾT LẮNG

Sau khi nấu sôi, sẽ đến công đoạn lọc bỏ các chất rắn chứa trong dịch malt. Công việc này được thực hiện bằng một thiết bị hình trụ có tên gọi là whirlpool. Người ta đổ dịch malt vào trong thiết bị này và cho quay tròn, lực ly tâm sinh ra sẽ gom các chất rắn lại chính giữa. Trước đây, khi người ta còn sử dụng hoa bia nguyên dạng để cho vào nấu thì ở công đoạn này sẽ sử dụng lưới lọc, tuy nhiên hiện nay, khi hoa bia đã được gia công thành dạng viên thì chỉ cần sử dụng bồn whirlpool mà thôi.

4. CÔNG ĐOẠN LÀM LẠNH & LÊN MEN

Dịch malt sau khi trải qua công đoạn nấu sôi sẽ được làm lạnh. Tại công đoạn này, dịch malt sẽ được làm lạnh đến nhiệt độ bắt đầu lên men, rồi được cung cấp các enzym cần thiết cho sự sinh trưởng của men bia.

Sau khi làm lạnh dịch malt đến nhiệt độ cần thiết cho quá trình lên men (trường hợp lên men chìm là 8-100C, trường hợp lên men nổi là 15-200C) và cho enzym vào thì người ta sẽ cho men bia vào dung dịch này.

Men bia được cho vào sẽ hấp thụ đường và làm lên men đường. Dưới tác động lên men của enzym có trong men bia, đường sẽ chuyển hóa thành cồn (ethanol) và khí CO2. Ngoài ra, nhà sản xuất còn thu được một dịch lên men có nhiều cấu tử với tỉ lệ về khối lượng của chúng hài hoà và cân đối. Có thể chia quá trình lên men thành hai giai đoạn: quá trình lên men chính nhằm thay đổi lớn về lượng và biến đổi sâu sắc về chất trong các cấu tử hợp thành chất hoà tan của dịch đường; quá trình lên men phụ nhằm chuyển hoá hết phần đường có khả năng lên men còn tồn tại trong bia non, đồng thời làm ổn định thành phần và tính chất cảm quan của sản phẩm. Khoảng 1 tuần sau đó, bia non được hình thành.

Lượng men bia cho vào nếu ít quá thì quá trình lên men sẽ diễn ra chậm, làm mất cân bằng hương vị, ngược lại nếu nhiều quá cũng sẽ làm mất mùi vị của bia.

5. CÔNG ĐOẠN Ủ

Bia non sau khi hình thành sẽ được chuyển sang bồn ủ. Trong giai đoạn lên men trước đó, tại thời điểm khi có khoảng 85% hàm lượng đường có tính lên men được lên men thì công đoạn này kết thúc. Bia được chuyển sang bồn trữ (lên men sau). Lúc này lượng men nổi trên mặt và men chìm xuống dưới có tỷ lệ khoảng 1:2 là tốt nhất. Nếu men nổi trên mặt ít thì gây ảnh hưởng đến giai đoạn lên men sau, ngược lại nếu men trên mặt nhiều quá thì việc lọc bia bị nghẽn, làm ảnh hưởng đến hương vị của bia. Bia non khi được chuyển sang bồn trữ sẽ được cho lên men lại. Khi đó, các men bia chìm bên dưới sẽ lại sinh sôi bên trong bia non.

Sau đó, bia được làm lạnh đến dưới 0 độ C rồi tiếp tục ủ trong nhiều chục ngày tiếp theo. Để công đoạn lên men sau được diễn ra một cách có hiệu quả, trong bia non nhất thiết phải có phần chiết xuất có tính lên men và phải còn một lượng men bia thích hợp. Trong giai đoạn ủ, khí CO2 sinh ra sẽ được phân giải, tuy nhiên do hàm lượng CO2 chứa trong bia cần một độ chính xác khá cao nên người ta gắn thêm 1 thiết bị điều chỉnh áp suất khí gas để đẩy phần gas dư thừa ra khỏi bồn ủ, giữ cho áp suất này ở mức nhất định. Do đặc tính của khí CO2, nhiệt độ càng thấp thì hàm lượng khí CO2 càng gia tăng. Thời gian ủ bia sẽ khác nhau tùy vào từng loại bia, từng chủng loại men… tuy nhiên tiêu chuẩn cơ bản trong trường hợp lên men chìm là khoảng 1 tháng.

5. CÔNG ĐOẠN LỌC: BEERFILTER, Beer-COR, KONSOLIDATOR systems, SUPER-G systems

Our BEERFILTER microfiltration membrane and Beer-COR crossflow fltration systems will clarify your beer, producing bottle ready beer with excellent clarity, head retention, aroma and maximum shelf-life

The advanced microfiltration of KMS BEERFILTER hollow-fiber cartridges removes only undesirable suspended solids without affecting bitterness, aroma, color, taste or foam stability of the final shelf-stable product. The cartridges produce consistent, high-quality beer from start to end of the filtration run. / Công nghệ Màng KOCH BEERFILTER tiên tiến sử dụng Màng sợi rỗng lỗ màng size MF để loại bỏ chất tắn lơ lửng không mong muốn. Công nghệ Màng BEERFILTER không ảnh hưởng tới vị đắng, hương thơm, màu sắc, hương vị, độ ổn định của sản phẩm cuối cùng. Đồng thời tạo ra sản phẩm chất lượng cao với công nghệ BEERFILTER.

Mục đích của công nghệ Màng KOCH _ Beer Filter trong lọc Bia Tươi và Bia Hơi Thanh Trùng là sử dụng màng lọc để loại toàn bộ chủng vi sinh gây hư hỏng có trong bia, trong đó 2 chủng nguy hiểm là Lactobacillus brevis và Pediococcus damnosus. So với công nghệ thanh trùng nhanh bằng nhiệt, công nghệ màng có nhiều ưu điểm vượt trội: Tạo sản phẩm bia tươi giữ được mùi thơm, “độ tươi” và hương vị nguyên thủy của bia sau lên men do không sử dụng bất kì tác động nào của nhiệt độ khi qua hệ thống Beer Filter.

Sản phẩm sau tiệt trùng có thể bảo quản ở điều kiện nhiệt độ thường trong 6 tháng, tuổi thọ màng lọc cao, chi phí đầu tư và vận hành thấp...

Đặc biệt, ưu điểm nổi bật của Công Nghệ Màng KOCH _ Beer Filter là kiểm soát được chất lượng bia sau xử lý. Với chi phí đầu tư ban đầu chỉ bằng 30-50% so với thiết bị thanh trùng nhanh bằng nhiệt, hệ thống đơn giản, vận hành tự động và được kiểm soát bằng thiết bị, chi phí nhân công cũng như bảo dưỡng, thay thế thấp, hệ thống KOCH _ Beer Filter là lựa chọn tối ưu để các nhà sản xuất bia tiết kiệm chi phí và tăng lợi nhuận tối đa.

Beer Clarifcation

KMS Beer-COR crossflow microfiltration systems utilize KMS BEERFILTER cartridges to consistently produce brilliantly bright beer over long sustained runs. An inert CO2 blowdown feature minimizes beer loss by recovering filtered beer at the end of each run and an onboard CIP tank reduces system downtime with quick and effective membrane cleaning. / Hệ thống Màng lọc KMS Beer-COR sử dụng lõi lọc KMS BEERFILTER để luôn sản xuất bia sạch và vận hành ổn định trong thời gian dài. Một tính năng thổi khí CO2 trơ sẽ giảm thiểu sự tổn thất bia bằng cách rửa ngược phục hồi hệ thống lọc bia vào cuối mỗi lần chạy. một bể CIP tích hợp sẵn giảm thời gian ngừng hoạt động của hệ thống và nhanh chóng làm sạch Màng.

Beer-COR systems are skid mounted, have an energy eficient design and a small system footprint. They are available with multiple cartridge configurations and are expandable to meet the requirements of most filtration applications. / Các hệ thống Beer-COR được lắp đặt theo từng skid, thiết kế tiết kiệm năng lượng và không gian lắp đặt hệ thống nhỏ nhỏ. Thiết kế đa dạng với nhiều mức công suất khác nhau và có thể mở rộng để đáp ứng các yêu cầu của hầu hết các ứng dụng lọc Bia.

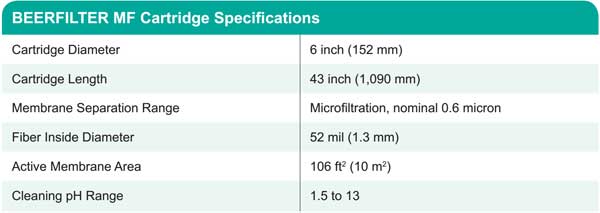

BEERFILTER MF Cartridges

KMS BEERFILTER cartridges were designed specifcally for beer filtration applications. Their new, inside-out microporous hollow fber membranes use crossflow microfltration technology to flter

undesirable suspended solids without affecting bitterness, aroma, color, taste or foam stability.

The result is a preservative free, shelf-stable product. They eliminate the need for Diatomaceous Earth (DE) reducing disposal costs and creating a safer working environment.

Benefts of Beer-COR Systems / Lợi ích khi sử dụng Beer-Cor và BEERFILTER

• High beer yields / Sản lượng Bia cao

• Fast changeover between styles / Chuyển đổi nhanh giữa các loại Bia

• Eliminate the need for DE / Côn nghệ an toàn

• Best flavor and foam stability / Độ ổn định tốt nhất cho hương vị và bọt

• Consistently bright beer / Độ trong của Bia đồng nhất

• Easy cleaning without enzymes / dễ dàng làm sạch mà không cần Enzymes

• Fully automated operation / vận hành hoàn toàn tự động

LỌC CẶNG LẮNG DƯỚI BỒN Ủ MEN VỚI SUPER-G VÀ SUPER-COR Systems

SUPER-G® TUBULAR MODULES

A multi-tubular design with wide-channel 1” tubules, SUPER-G® modules allow producers to squeeze the last drop of brewery and increase production yield. Like SUPER-COR® modules, the SUPER-G® series is available in small and large diameters, and various pore sizes, to help produce high-quality light or dark juices.

When industry required a super high-performance clarifcation solution, KMS answered the call with the SUPER-G family of products.

Remarkably durable, these tubular membranes can achieve three times higher solids levels than the SUPER-COR line. Unmatched in the industry for beverage clarifcation, these modules enhance color, flavor, and stability without the need for DE.

For all types of brewery and production requirements, SUPER-G PVDF modules provide high flux and high recovery

SYSTEMS INFORMATION

SUPER-COR® systems use KMS tubular SUPER-COR® ultrafiltration modules, primarily for filtration and clarification of juice. The systems are designed for fully automated operation, with user-friendly HMI for optimal performance per each client’s needs. They are easy to install and operate. Hundreds of KMS SUPER-COR® systems operate successfully in the juice-processing field, filtering dozens of juice types.

We can supply your operation with complete juice clarifcation solutions to meet a variety of processing requirements. The SUPER-COR and SUPER-G systems consist of modules designed in a series to maximize the ratio of membrane surface area to product volume, increasing juice throughput while minimizing energy usage. Easy to install, each system comes with pump, motor, controls, piping, valves,and instrumentation facilitating a simple, once-through batch process, up to 200 gpm (45 m3/hr).

The benefts are clear:

- Designed with plant and operators’ needs in mind.

- Fully automated with integral clean-in-place and permeate transfer.

- Automatic over-concentration protection feature prevents plugging.

- High output, small footprint.

6. QUY TRÌNH ĐÓNG GÓI

Để lưu trữ, vận chuyển và phân phối đến người tiêu dùng, bia được chiết rót vào chai, lon sau đó được thanh trùng bằng nhiệt nhằm tiêu diệt hoàn toàn các tế bào còn sống, vi sinh vật có hại ảnh hưởng đến tuổi thọ sản phẩm.

7. QUY TRÌNH THU HỒI CAUSTIC

KMS has innovative technologies to improve the sustainability of brewery operations by providing solutions for caustic purifcation and reuse and wastewater treatment. Spent caustic solution from tank cleaning and PVPP stabilization columns can be economically treated using KMS pre-engineered Causti-COR® technology.

Causti-COR Systems

The KMS Causti-COR Nanofltration Membrane Systems offer a cost effective, environmentally friendly way to recover the expensive caustic solutions used to clean process equipment.

Causti-COR systems utilize our patented SelRO® membranes to recover up to 95% of caustic for reuse by removing low molecular weight organic and inorganic contaminants.

Benefts of recycling caustic

- Less spending on caustic and acid materials

- Reduction in efuent volume

- Reduced waste treatment costs

- Lower energy consumption

Estimated Annual Savings*

Caustic Systems

The Causti-COR® system family offers six models, including 3 small, simple to operate batch systems for small and medium flow rates between 1 and 15 m3/hr (10,000 – 100,000 GPD) and 3 larger, continuously

operated systems for medium and large feed flow rates between 4 and 32 m3/hr (25,000 – 200,000 GPD). Larger flow rates can be treated using custom-engineered systems.

7. QUY TRÌNH XỬ LÝ NƯỚC THẢI

Chúng tôi cung cấp Công nghệ Màng Lọc MBR trong xử lý nước thải sản xuất Bia. Với chất lượng nước sau xử lý tốt nhất. Ngoài ra chúng tôi cung cấp công nghệ tái sử dụng nước thải thành nước sạch.

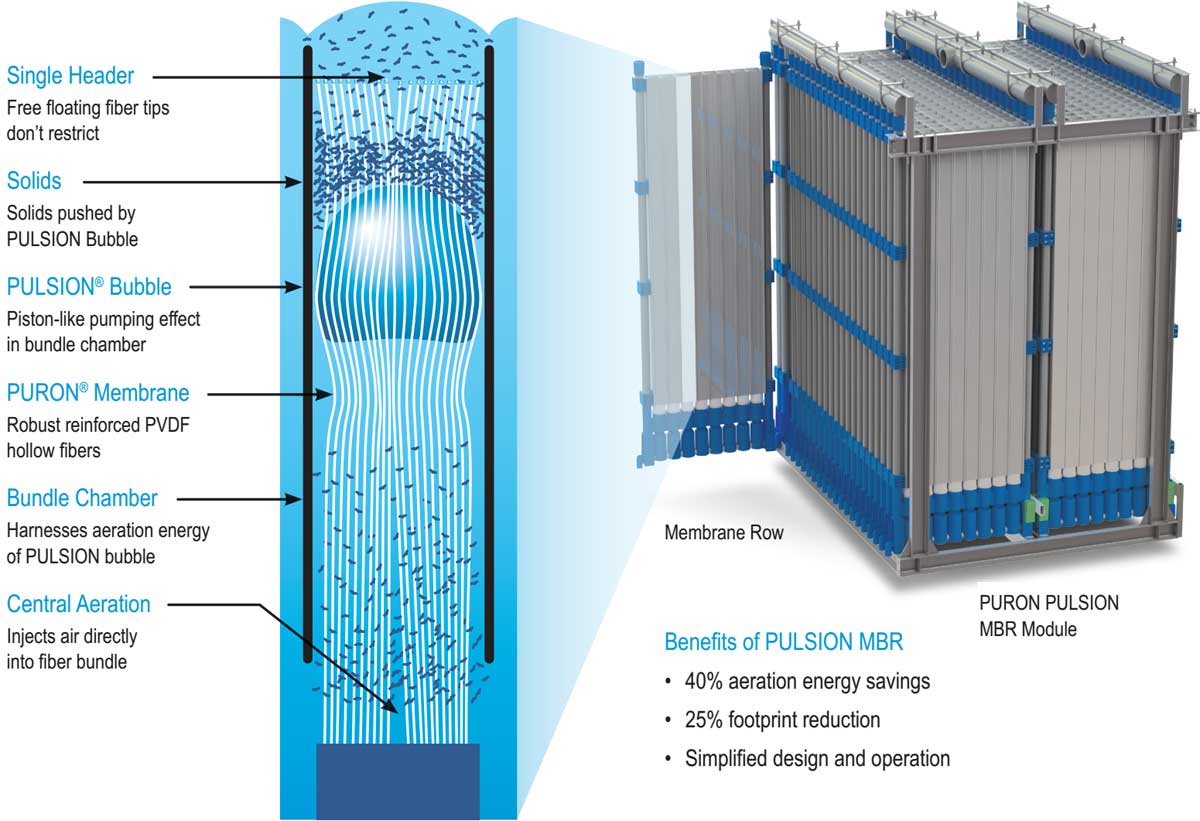

Lastly, we will help you treat your wastewater using our hollow fber PULSION MBR systems and the robust KONSOLIDATOR systems, utilizing tubular membrane technology for safe discharge or reuse, meeting the most stringent regulations.

Màng MBR KOCH - USA: Độc quyền công nghệ cố định một đầu kết hợp với hệ thống sục khí trung tâm => màng không bị ngẹt Bùn và Đứt Gãy như các loại Màng MBR thông thường, nên tuổi thọ cao hơn + vận hành đơn giản hơn.

Links download Video MBR KOCH _ Thuyết minh Tiếng Việt

Đặc tính kỹ thuật màng lọc sinh học MBR KOCH- USA

- Sợi màng MBR PURON® KOCH có độ bền cơ học cao, với cấu trúc lớp sợi định hình bên trong đặc biệt làm bằng Polyester rất bền, Sợi định hình và và lớp màng PVDF hợp nhất với nhau trong cấu trúc Sợi Màng. Điều này làm cho các sợi màng khi rất bền (không bị hỏng, bị đứt) khi: rửa ngược, làm sạch bằng khí và quá trình hóa chất làm sạch.

- Khả năng chống tắc nghẽn cao. Ở giữa phía dưới của sợi màng có một thiết kế đặc biệt thiết bị sục khí, cách sục khí như vậy rất hiệu quả trong việc tăng cường bọt khí sục đều các sợi màng, giúp cho bùn khó lắng đọng dưới đáy màng, và sự tắc ngẽn phía trên sợi màng như các loại màng khác.

- Sợi màng MBR KOCH chỉ cố định một đầu (đầu dưới), đầu còn lại tự do. đầu trên có thể xoay tự do, giảm cố định ở cả hai đầu của sợi màng module giúp tăng tuổi thọ và giảm tắc ngẽn bùn hoạt tính.

- Kích thước sợi màng MBR KOCH lớn hơn sợi sợi màng rỗng thông thường (đường kính 2,6mm), làm giảm đáng kể khả năng bơm hút nước, do đó áp suất vận hành và áp lực ngược là rất thấp, tiêu thụ điện năng thấp.

- Thiết kế thiết kế kiểu mô-đun đơn giản, vận hành hệ thống dễ dàng và bảo trì.

- Chất lượng sản phẩm nước tuyệt vời, độ bền 8-10 năm.

- Loại bỏ hoàn toàn vi rút gây bệnh với kích thước lỗ màng 0,03 micro (loại màng thông thường 0,2-0,4 micro)