Description

TIẾT KIỆM HÓA CHẤT TRONG QUÁ TRÌNH ANOD HÓA NHÔM

ECO-TEC _ Chemical Purification Unit

Xuất xứ: ECO-TEC (USA/Canada)

Download: Brochue Công Nghệ lọc trao đổi ion _ ECO-TEC Recoflo

Download: Presentation Công Nghệ lọc trao đổi ion _ ECO-TEC Recoflo

Download: Brochue Công Nghệ thu hồi axit Sulfuric cho Anod hóa Nhôm _ ECO-TEC AnoPur

Download: Brochue Công Nghệ thu hồi axit cho luyện Nhôm và Đồng _ ECO-TEC APU

Công ty Môi Trường Hành Trình Xanh hân hạnh là nhà nhập khẩu và phân phối Công Nghệ Tiết kiệm hóa chất trong quá trình anod hóa nhôm ECO-TEC tại Việt Nam. Chúng tôi cam kết cung cấp sản phẩm và dịch vụ tốt nhất tới Quý Khách hàng.

1. Cost Savings and Quality Improvements Through Economical Chemical Recovery of Caustic Etch and Anodizing Baths. / Tiết kiệm chi phí và cải thiện chất lượng thông qua thu hồi hóa chất Xút (NaOH) ăn mòn và hóa chất bồn Anod hóa

Công nghệ anod hóa nhôm được chia thành 2 loại là anode nhôm cho cứng hoặc anode nhôm nhuộm màu. Tùy vào mục đích sử dụng cũng như yêu cầu thẩm mỹ của sản phẩm, chúng ta sẽ tiến hành 1 trong 2 loại anod nhôm này hoặc kết hợp cả hai để tạo ra sản phẩm bền đẹp nhất. Tuy nhiên việc sử dụng quá nhiều hóa chất, làm tăng chi phí mua hóa chất, gián đoạn quy trình để thay thế axit, tăng lượng chất thải... Công Nghệ lọc tái sử dụng hóa chất trong quá trình anod hóa nhôm ECO-TEC giúp giải quyết bài toán trên.

Kể từ năm 1976, các công ty anodizers lớn ở khắp mọi nơi đã sử dụng một thiết bị gọi là APU, CER, DPU® để làm sạch các dung dịch anodizing. Giờ đây, tất cả các lợi ích của APU, CER, DPU® đều có sẵn cho thiết bị anodizer nhỏ hơn với thiết kế tiền chế, hiệu quả về chi phí.

Với việc tăng cường tập trung vào các mối quan tâm về môi trường trong tất cả các khía cạnh kinh doanh, anodizers (anod hóa) có thể xem xét một số cơ hội trong các nhà máy của họ sẽ giảm chi phí hóa chất trong quá trình, giảm chi phí xử lý chất thải hóa học và nhân công, và trong nhiều trường hợp, nâng cao chất lượng sản phẩm. Tái chế là một bước tích cực vì môi trường, thể hiện hình ảnh công ty có trách nhiệm với khách hàng, nhân viên và chính quyền địa phương.

Nhôm được anod hóa bằng cách sử dụng các hóa chất gốc nước có thể được xử lý một cách khá đơn giản. Tuy nhiên, hiện nay nhiều nhà máy sử dụng thiết bị tái chế để kéo dài tuổi thọ của hóa chất và giảm chi phí xử lý chất thải. Điều này một phần là do lượng lớn chất thải rắn mà quá trình ăn mòn và anodizing tạo ra. Vì hầu hết các phương pháp tái chế liên quan đến một số mức độ thanh lọc, các nhà sản xuất anodizers thường thấy rằng cải tiến chất lượng đi đôi với tiết kiệm hóa chất.

Ai cũng biết rằng quá trình ăn mòn và anod hóa tạo ra khối lượng lớn bùn hydroxit nhôm. Tái chế làm giảm chất thải này, giảm chi phí hóa chất, và thường xuyên, cải thiện chất lượng sản phẩm. Ví dụ, xử lý 1.000 ft2 diện tích bề mặt anodized, nặng khoảng 400 lb, xuống dây chuyền anodizing kiến trúc điển hình có thể dẫn đến 420 lb bùn nhôm hydroxit cuối cùng được sản xuất để xử lý chất thải. 1 lb nhôm được xử lý có thể tạo ra 1 lb bùn nhôm. Việc thực hiện các kỹ thuật thu hồi có thể giúp giảm 85% lượng bùn thải được tạo ra.

Ba kỹ thuật phục hồi sẽ được xem xét lại thường được sử dụng để tái tạo bể ăn mòn xút ăn da, thu hồi dung dịch nhúng sáng axit photphoric từ nước rửa và làm sạch bể ngâm axit sunfuric.

2. CAUSTIC ETCH RECOVERY / PHỤC HỒI ETCH CAUSTIC (PHỤC HỒI XÚT TRONG QUÁ TRÌNH KHẮC BẰNG NAOH)

CER™ CAUSTIC ETCH RECOVERY SYSTEM / HỆ THỐNG PHỤC HỒI ETCH CER ™ CAUSTIC

Quá trình ăn mòn hóa học hoặc phay hóa học với xút thường có thể là chi phí vận hành lớn nhất trong quá trình anod hóa nhôm. Hệ thống thu hồi xút CER ™ của chúng tôi liên tục kết tinh và loại bỏ nhôm hòa tan khỏi hóa chất ăn mòn NaOH và trả lại xút vào bể ăn mòn / phay hóa học để tái sử dụng, dẫn đến giảm chi phí hóa chất, chi phí xử lý chất thải và nhân công. Tinh thể nhôm trihydrat tách ra có giá trị và có thể bán được.

Etching is caused by a reaction between the aluminum and caustic soda that produces sodium aluminate and hydrogen gas as follows: / Hiện tượng khắc là do phản ứng giữa nhôm và xút tạo ra natri aluminat và khí hiđro như sau:

Etching reaction 2Al + 2NaOH ----> 2NaAlO2 + 3H2 (gas)

Quá trình ăn mòn hóa học (khắc / Etching) thường chiếm 80-90% nhôm trong hệ thống xử lý chất thải. Chất ổn định hóa học (chất tạo phức) được thêm vào để ngăn nhôm kết tủa trong bể etch. Các chất phụ gia làm đặc dung dịch đến mức có đủ chất lỏng được thực hiện trên các bộ phận để giữ cho mức nhôm không tích tụ trong vết khắc "không bao giờ đổ" này. Quá trình súc rửa mang nhôm và xút hòa tan đến hệ thống xử lý chất thải của nhà máy.

Nếu không sử dụng các chất tạo phức và để nồng độ natri aluminat tăng quá cao, nó sẽ bị thủy phân tạo ra alumina tri-hydrat (Al2O3.3H2O), do đó giải phóng xút tự do.

Hydrolysis reaction 2NaAlO2 + 4H2O ---> 2NaOH + Al2O3.3H2O

Phản ứng này, được gọi là quá trình Bayer, được sử dụng trong ngành công nghiệp nhôm chính để sản xuất alumin. Nếu không được kiểm soát đúng cách, nó sẽ dẫn đến sự tích tụ cặn nhôm hydroxit cứng như đá trong bể etch. Bằng cách thêm vào dung dịch etch với các tinh thể alumina trong một bể kết tinh riêng biệt, có thể tái tạo dung dịch etch mà không bị tích tụ cặn.

Hoạt động cơ bản của hệ thống tái sinh là sao cho dung dịch etch được luân chuyển liên tục giữa bể etch và bể kết tinh. Các tinh thể alumina ngậm nước hình thành trong phần chìm của thiết bị kết tinh và lắng xuống đáy bể. Dung dịch khắc tái sinh, với lượng nhôm giảm và mức Xút (NaOH) tăng lên, chảy trở lại bể khắc trực tiếp từ đỉnh của bộ kết tinh. Các tinh thể Alumina được rút định kỳ từ đáy của thiết bị kết tinh và khử nước trong máy ép bùn khung bản.

Trong mười năm qua, nhiều công ty anodizers lớn đã lắp đặt hệ thống tái sinh dựa trên quy trình này. Tái sinh có thể giảm hơn 80% chất thải rắn của nhà máy trong khi giảm chi phí hóa chất NaOH (Xút) hơn 70%. Các tinh thể, được loại bỏ, có nhiều cách sử dụng như một chất thay thế alumin.

Một vấn đề liên quan đến etch tái sinh liên quan đến mức nhôm thấp hơn của nó. Khi mức độ nhôm cao thúc đẩy lớp hoàn thiện mờ hơn, ban đầu có một số lo ngại rằng lớp khắc tái sinh sẽ không mang lại lớp hoàn thiện phù hợp. Với hàng chục hệ thống hiện đang hoạt động ở Bắc Mỹ, một lớp khắc tái sinh được coi là tạo ra lớp hoàn thiện hơi mờ hơn một chút so với lớp hoàn thiện "không bao giờ đổ" nhưng đạt yêu cầu cho hầu hết các ứng dụng.

How it Works / Nguyên tắc hoạt động của quá trình phục hồi Xút (NaOH) CER

Hệ thống Eco-Tec CER tận dụng quy trình Bayer đã được thiết lập tốt để tách nhôm khỏi xút. Dung dịch rửa được tuần hoàn liên tục trên bể kết tinh trong đó các điều kiện sao cho quá trình kết tủa nhôm tự động được thực hiện và xút đã giải phóng được quay trở lại bể để sử dụng cho quá trình ăn mòn hoặc phay nhôm tiếp theo. Nhôm kết tủa tạo thành, được gọi là vật liệu tinh thể nhôm trihydrat, được loại bỏ định kỳ khỏi bể kết tinh và khử nước trong máy ép lọc. Vật liệu pha lê này có giá trị bán được trên thị trường.

Tìm hiểu thêm về quy trình loại bỏ nhôm hòa tan khỏi chất tẩy xút ăn da được sử dụng trong chế biến nhôm

Benefits / Ưu điểm của quá trình phục hồi Xút (NaOH) CER

- A range of standard models are available to conform to a specific size aluminum finishing operation. / Một loạt các mô hình tiêu chuẩn có sẵn để phù hợp với hoạt động hoàn thiện nhôm có kích thước cụ thể.

- Factory assembled modules and testing in Eco-Tec’s ISO registered facility assures fast start-up and reliable operation. / Các mô-đun được lắp ráp tại nhà máy và thử nghiệm trong cơ sở đăng ký ISO của Eco-Tec đảm bảo khởi động nhanh và hoạt động đáng tin cậy.

- Production of salable aluminum trihydrate crystal by-product with opportunity to go to a zero sludge discharge operation. / Sản xuất sản phẩm phụ tinh thể nhôm trihydrat có thể bán được với cơ hội đi đến hoạt động xả cặn bằng không.

- Proven, quality, corrosion resistant components and materials selected for long service life in an aluminum processing facility. / Các thành phần và vật liệu đã được kiểm chứng, chất lượng, chống ăn mòn được lựa chọn để có tuổi thọ lâu dài trong cơ sở gia công nhôm.

- Eco-Tec provides start-up supervision, customer training, and support to assist in performance monitoring and 24 hour telephone service. / Eco-Tec cung cấp dịch vụ giám sát khởi động, đào tạo khách hàng và hỗ trợ giám sát hiệu suất và dịch vụ điện thoại 24 giờ.

- 85% savings in caustic soda purchases; reduced additive costs versus never dump chemistry tremendous reduction in sludge generation. / Tiết kiệm 85% khi mua xút; giảm chi phí phụ gia so với không bao giờ đổ hóa chất giảm đáng kể việc tạo bùn.

3. SULFURIC ACID ANODIZING PURIFICATION / LÀM SẠCH AXIT SULFURIC TRONG BỂ ANOD HÓA NHÔM

Bản thân hoạt động anodizing đại diện cho một cơ hội tuyệt vời để thanh lọc. Đến khi mức nhôm trong axit đạt 15-20 g / l, dung dịch được gạn hoặc đổ. Ngoài việc loại bỏ vấn đề chất thải, quá trình thanh lọc liên tục có thể nâng cao tính đồng nhất của màng anodized.

Vận hành bể anốt hóa theo cách đổ / gạn có một số vấn đề tiềm ẩn. Những điều này trở nên rõ ràng do thực tế là tồn tại một sự cân bằng mong manh bên trong bể anot hóa - cụ thể là các mối quan hệ giữa điện trở (gây ra bởi lớp phủ oxit được tạo thành và độ dẫn của dung dịch anot hóa), điện áp được đặt vào và dòng điện mong muốn tình trạng không đổi. Điện trở tăng tương ứng với độ dày của lớp phủ oxit và nồng độ nhôm tăng lên trong dung dịch anot hóa. Để bù cho điện trở tăng này, điện áp chỉnh lưu phải được tăng lên để dòng điện không đổi. Việc thêm các biến số khác như nhiệt độ bể, mức độ khuấy trộn của dung dịch và nồng độ axit sulfuric có thể dẫn đến sự xáo trộn và có khả năng dẫn đến giảm chất lượng sản phẩm.

Duy trì nồng độ nhôm thấp, nhất quán sẽ loại bỏ hoặc giảm thiểu một biến số có thể ảnh hưởng đến sự cân bằng giữa điện trở, điện áp và dòng điện.

Kiểm soát nồng độ nhôm và thu hồi axit sulfuric để tiếp tục sử dụng trong ngành công nghiệp hoàn thiện nhôm đã được thực hiện trong nhiều năm. Kết quả cuối cùng là đảm bảo hoạt động của bồn Anod nhất quán, dẫn đến tiết kiệm chi phí và nâng cao chất lượng sản phẩm.

Phương pháp thu hồi axit phổ biến sử dụng một quy trình gọi là hấp thụ axit, sử dụng APU®. Công nghệ hấp thụ axit sử dụng nhựa trao đổi ion được xử lý đặc biệt có khả năng hấp thụ các axit khoáng tự do (không sử dụng) trong khi loại bỏ các muối (ví dụ: nhôm sunfat) của các axit này. Tính năng độc đáo nhất của những loại nhựa này là khả năng giải phóng axit bằng cách rửa nước đơn giản.

2.1 What is an AnoPur™Unit? / Hệ thống AnoPur ™ là gì?

Thiết bị AnoPur ™ là một thiết bị nhỏ, kết nối trực tiếp với bể anốt hóa, liên tục loại bỏ nhôm khi nó được hòa tan. Thiết bị AnoPur ™ có thể linh hoạt được kết nối với một bể hoặc nhiều bể. Nó sử dụng một PLC đơn giản (bộ điều khiển logic) trong một bảng điều khiển sử dụng màn hình đồ họa để cho biết thiết bị đang làm gì vào bất kỳ thời điểm nào. Trái tim của thiết bị AnoPur ™ là một cột nhựa trao đổi ion có thể hấp thụ axit trong khi loại bỏ các muối kim loại thành chất thải. Phục hồi Axit được thu hồi từ nhựa đơn giản bằng cách rửa nước.

3.2. Why use an AnoPur™ Unit? / Tại sao sử dụng Thiết bị AnoPur ™?

Khi nhôm được anot hóa, một phần kim loại hòa tan vào dung dịch axit sunfuric được sử dụng trong bể anot hóa. Nhôm dần dần tích tụ trong bể và cuối cùng, dung dịch phải được đổ đi và thay thế bằng axit mới. Một giải pháp thay thế là thanh lọc liên tục. Có một số lợi ích có thể được thực hiện bằng cách thanh lọc liên tục:

- Reduction in sulfuric acid purchases / Giảm mua axit sulfuric

- Fewer line shutdowns / Ít ngưng máy hơn.

- Reduced treatment and disposal costs / Giảm chi phí xử lý và tiêu hủy.

- Lower discharge of dissolved salt / Lượng muối hòa tan thải ra thấp hơn.

- Improved anodize finish consistency / Cải thiện tính nhất quán của lớp hoàn thiện của sản phẩm anodize hóa.

- Simplified coloring / Màu đơn giản

- Reduced electrical and cooling requirements. / Giảm yêu cầu về điện và làm mát.

3.3. How does the AnoPur™ Unit Work? / Thiết bị AnoPur ™ hoạt động như thế nào?

Một máy bơm màng được gắn trên thiết bị AnoPur ™ truyền dung dịch anodizing từ bể anod hóa, thông qua các bộ lọc cartridge, đến một bể chứa nằm trên thiết bị.

Một chu trình AnoPur ™ bao gồm hai bước cơ bản. Trong bước đầu tiên, axit đã lọc được bơm qua cột nhựa. Trong khi axit được hấp thụ bởi nhựa, dung dịch muối kim loại đi qua cột để thải.

Trong bước thứ hai, nước được bơm qua cột, loại bỏ axit. Dòng axit này được đưa trở lại bể anodizing đang được xử lý. Chu kỳ kéo dài từ hai đến năm (2-5) phút.

Bảng điều khiển với các PLC đơn giản sử dụng các màn hình đồ họa cho biết Thiết bị đang làm gì mọi lúc. Các bảng điều khiển có các quy định để bật / tắt từ xa.

APU® sử dụng kỹ thuật trao đổi ion được gọi là Recoflo® (trao đổi ion dòng chuyển động qua lại) kết hợp các loại nhựa cụ thể có khả năng hấp thụ axit từ dung dịch, đồng thời loại trừ muối kim loại của các axit đó. Quá trình này có thể đảo ngược vì axit có thể dễ dàng được khử hấp thụ khỏi nhựa bằng nước

3.4. AnoPur™ Flexibility / Tính linh hoạt của AnoPur ™

Với Manifold của Multi-Tank Selector, người vận hành có thể thuận tiện chọn một trong tối đa sáu (6) bể khác nhau để thanh lọc. Ống góp bao gồm sáu (6) bộ van tay, mỗi bộ gồm các van cho cả dòng cấp và dòng sản phẩm. Ống góp được cung cấp kèm theo phần cứng gắn và hướng dẫn để dễ dàng lắp đặt.

Bộ Di động bao gồm tất cả các vật dụng cần thiết để thiết bị AnoPur ™ hoàn toàn có thể di động. Tùy chọn này có sẵn cho ls chế độ D8 + - D10. Bánh xe, tay cầm đẩy, ống mềm và phụ kiện không khí kết nối nhanh được cung cấp kèm theo phần cứng gắn và hướng dẫn để dễ dàng lắp đặt.

3.5. Cost Savings / Tiết kiệm chi phí

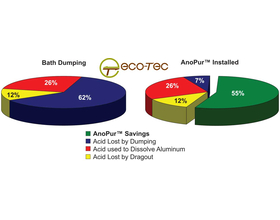

Thật dễ dàng để tính ra khoản tiết kiệm mà bạn có thể mong đợi khi lắp đặt Thiết bị AnoPur ™. Mức tiết kiệm sẽ khác nhau tùy thuộc vào một số yếu tố như giờ hoạt động, chi phí hóa chất và phương pháp thải bỏ. Các biểu đồ này cho thấy điều gì sẽ xảy ra với chi phí axít hóa trước và sau khi lắp đặt Thiết bị AnoPur ™.

Basis: / Thông tin cơ bản

- Class II coating (0.4 mil) - 20 minutes @ 129 amps per sq. meter (12 ASF) / Lớp phủ loại II (0,4 triệu) - 20 phút @ 129 amps trên mét vuông (12ASF)

- ssolving rate = 7 grams per sq. meter (1.4 lbs per 1000 sq. feet) / Tốc độ hòa tan = 7 gam trên mét vuông (1,4 lbs trên 1000 mét vuông)

- Dragout rate = 0.1 liters per sq. meter (2.5 US gals per 1000 sq. feet) / Tốc độ thoát nước = 0,1 lít trên mét vuông (2,5 US gals trên 1000 mét vuông)

- Sulfuric acid = 180 g/l Aluminum = 12 g/l at time of dump / Axit sunfuric = 180 g / l Nhôm = 12 g / l tại thời điểm đổ

- Sulfuric acid = 180 g/l Aluminum = 10 g/l with the AnoPur™ Unit / Axit sulfuric = 180 g / l Nhôm = 10 g / l với Bộ AnoPur ™

Remember that the AnoPur™ Unit also makes it easier to achieveconsistent finishes, so you may wish to factor in an allowance for reduction in re-work / Hãy nhớ rằng Thiết bị AnoPur ™ cũng giúp bạn dễ dàng đạt được độ hoàn thiện nhất quán, vì vậy bạn có thể giảm công việc làm lại khi chất lượng chưa đạt.

3.6. Benefits / Ưu điểm

High efficiency ~ simple package ~ proven reliability / hiệu quả cao ~ gói đơn giản ~ độ tin cậy đã được kiểm chứng

| Features / Thông số | Benefits / Ưu điểm |

| Continuous recovery and recycling of spent acids / Liên tục thu hồi và tái chế các axit đã qua sử dụng | Pollution abatement / Giảm thiểu ô nhiễm |

| 90% of a spent acid solution can be recovered and reused / 90% dung dịch axit đã qua sử dụng có thể được thu hồi và tái sử dụng | Resource recovery / Phục hồi tài nguyên |

| Minimal energy consumption for operation / Tiêu thụ năng lượng tối thiểu để hoạt động | Energy conservation / Bảo tồn năng lượng |

| Reduced pickling times and improved surface finish consistency / Giảm thời gian tẩy rửa và cải thiện tính nhất quán của bề mặt | Increased productivity and quality / Tăng năng suất và chất lượng |

| Minimal space requirement due to small footprint equipment / Yêu cầu không gian tối thiểu do thiết bị có diện tích nhỏ | Reduced line size / Giảm kích thước dòng |

- Less chemicals, Lower Operating Costs / Ít hóa chất hơn, chi phí vận hành thấp hơn.

- Lower waste treatment costs / Giảm chi phí xử lý chất thải.

- 50% Less Floor Space & Headroom Required / giảm diện tích lắp đặt 50%

- Reduced Maintenance and Operator Costs / Giảm chi phí bảo trì và vận hành

- Low Installed Costs / Chi phí cài đặt thấp

- Fast Installation / Cài đặt nhanh

- Continuous Flow for More Throughput / Vận hành liên tục để có nhiều lưu lượng hơn

- Maintenance savings / Tiết kiệm bảo trì.

- Chemical consumption savings / Tiết kiệm tiêu thụ hóa chất.

4. DPU™ PHOSPHORIC ACID RECOVERY SYSTEM

Eco-Tec cung cấp một hệ thống để thanh lọc, thu hồi và tái chế các hỗn hợp axit khác nhau được sử dụng trong lĩnh vực hoàn thiện nhôm để làm sáng, ăn mòn và tạo hạt cho sản phẩm nhôm. Một trong những ứng dụng như vậy là việc sử dụng hỗn hợp axit photphoric để làm sáng nhôm trong sản xuất các sản phẩm trang trí ô tô và thiết bị, đèn chiếu sáng, bồn tắm và vách tắm. Ở Bắc Mỹ, phần lớn axit photphoric được sử dụng để làm sáng nhôm được tinh chế, thu hồi và tái chế trong cơ sở chế biến. Eco-Tec đã cung cấp cho mọi hệ thống thu hồi axit photphoric đang hoạt động cho mục đích này.

Dung dịch axit photphoric đậm đặc, thường có bổ sung axit nitric, diamoni photphat và đồng, được sử dụng để làm sáng các bộ phận bằng nhôm về mặt hóa học. Sau khi làm sáng, dung dịch bám dính phải được rửa sạch ngay bằng nước. Do nồng độ axit cao và độ nhớt của bể nhúng sáng, lượng dung dịch tắm trên các bộ phận thường lớn hơn 3-4 lần so với bể anodizing. Trong khi việc nhiễm nhôm trong bồn tắm hiếm khi là một vấn đề, nhưng có một sự thất thoát đáng kể về hóa chất trong bồn làm sạch hóa chất.

Hầu hết các nhà máy thu thập nước rửa như một dung dịch 35% để bán lại phân bón. Sự thay đổi theo mùa và theo khu vực trong nhu cầu nước rửa làm giảm giá trị từ 10-20% chi phí hóa chất ban đầu.

Nước rửa có thể được liên kết lại với độ bền của bồn tắm bằng thiết bị bay hơi chân không; tuy nhiên, một bước tinh chế phải được thực hiện để ngăn chặn sự tích tụ nhôm. Lớp nhựa trao đổi cation kết hợp và lớp nhựa hấp thụ axit thực hiện bước tinh chế này. Sự kết hợp này được gọi là DPU ™. Lớp nhựa cation loại bỏ khoảng 90% nhôm trước khi dung dịch chảy đến thiết bị bay hơi. Lớp nhựa này được tái sinh bằng axit sulfuric và chất thải, có chứa axit sulfuric và nhôm, được xử lý với lớp nhựa hấp phụ. Axit sulfuric tinh khiết được duy trì trong hệ thống để sử dụng cho chu kỳ tái sinh tiếp theo.

Bằng cách sử dụng hệ thống DPU ™, chi phí vận hành được giảm đến mức mà việc thu hồi trở nên kinh tế đối với bất kỳ nhà máy nào tiêu thụ hơn ba xe tải mỗi tháng với 80% axit. Một số hệ thống đã được lắp đặt trong mười lăm năm qua và trong mọi trường hợp, hiệu quả thu hồi axit vượt quá 85% đã được báo cáo.

How it Works / Nguyên tắc hoạt động của hệ thống thu hồi axit photphoric DPU

Hệ thống thu hồi axit photphoric Eco-Tec bao gồm hai gói thiết bị quy trình được tích hợp vào một hệ thống hoàn toàn tự động.

Nước rửa axit photphoric (thường là axit photphoric 20-35%) được dẫn đến gói thiết bị đầu tiên là một nhà máy lắp ráp, đơn vị gắn trên skid có 2 bộ lọc nhựa trao đổi ion, van và bộ điều khiển. Thiết bị này (DPU ™) kết hợp lớp nhựa trao đổi cation với lớp nhựa có thể hoàn nguyên với nước để loại bỏ nhôm hòa tan khỏi nước rửa một cách kinh tế. DPU ™ chỉ sử dụng khoảng 15% axit sulfuric để tái sinh so với thiết bị trao đổi cation thông thường. DPU ™ có thể được sử dụng để làm sạch các hỗn hợp axit khác được sử dụng cho quá trình tạo hạt (lĩnh vực in thạch bản) và ăn mòn (lĩnh vực lá tụ điện) của nhôm.

Nước rửa tinh khiết sau đó được cô đặc trong thiết bị bay hơi chân không được thiết kế đặc biệt để cô đặc axit photphoric đến 85% để tái sử dụng trong bể làm sáng.

Benefits / Ưu điểm của hệ thống thu hồi axit photphoric DPU

- 85% reduction in phosphoric acid purchases in most aluminum brightening cases. / Giảm 85% lượng mua axit photphoric trong hầu hết các trường hợp làm sáng nhôm.

- Uses an specially designed Vacuum Evaporator for concentrating acid for easy recycle. / Sử dụng Thiết bị bay hơi chân không được thiết kế đặc biệt để cô đặc axit để dễ dàng tái chế.

- Consistent, predictable bath performance leading to product quality and productivity efficiency gain. / Hiệu suất bồn rửa axit nhất quán, dẫn đến chất lượng sản phẩm và tăng hiệu quả năng suất.

- Significant reduction in waste sludge disposal compared with waste treatment of used phosphoric acid. / Giảm đáng kể việc xử lý bùn thải so với xử lý chất thải bằng axit photphoric đã qua sử dụng.

- Factory assembled modules and testing in Eco-Tec’s ISO registered facility assures fast start-up and reliable operation. / Các mô-đun được lắp ráp tại nhà máy và thử nghiệm trong cơ sở đăng ký ISO của Eco-Tec đảm bảo khởi động nhanh và hoạt động đáng tin cậy.

- Proven, quality, corrosion resistant components and materials selected for long service life in an aluminum processing facility. / Các thành phần và vật liệu đã được kiểm chứng, chất lượng, chống ăn mòn được lựa chọn để có tuổi thọ lâu dài trong cơ sở gia công nhôm.

- A range of standard systems to provide the most economical package for large capacity aluminum brightening, etching, and graining facilities. / Một loạt các hệ thống tiêu chuẩn để cung cấp gói tiết kiệm nhất cho các cơ sở làm sáng, khắc và tạo hạt nhôm công suất lớn.

- Uses Eco-Tec’s highly efficient Recoflo ion exchange process and unique integrated cation exchange/resin sorption (DPU) process for the greatest acid savings and minimal waste. / Sử dụng quy trình trao đổi ion Recoflo hiệu quả cao của Eco-Tec và quy trình trao đổi cation / hấp thụ nhựa (DPU) tích hợp độc đáo để tiết kiệm axit nhất và giảm thiểu chất thải.