Description

TÁI SỬ DỤNG XÚT (NAOH) TRONG QUÁ TRÌNH PHAY / KHẮC HÓA HỌC

ECO-TEC _ CER™ CAUSTIC ETCH RECOVERY SYSTEM

Xuất xứ: ECO-TEC (USA/Canada)

Download: Brochue Công Nghệ lọc trao đổi ion _ ECO-TEC Recoflo

Download: Presentation Công Nghệ lọc trao đổi ion _ ECO-TEC Recoflo

Download: Brochue Công Nghệ thu hồi axit cho luyện Nhôm và Đồng _ ECO-TEC APU

Công ty Môi Trường Hành Trình Xanh hân hạnh là nhà nhập khẩu và phân phối Công Nghệ Tái sử dụng Xút trong quá trình Phay / Khắc hóa học (CAUSTIC ETCHING) ECO-TEC CER tại Việt Nam. Chúng tôi cam kết cung cấp sản phẩm và dịch vụ tốt nhất tới Quý Khách hàng.

1. Cost Savings and Quality Improvements Through Economical Chemical Recovery of Caustic Etch and Anodizing Baths. / Tiết kiệm chi phí và cải thiện chất lượng thông qua thu hồi hóa chất Xút (NaOH) ăn mòn và hóa chất bồn Anod hóa

Công nghệ anod hóa nhôm được chia thành 2 loại là anode nhôm cho cứng hoặc anode nhôm nhuộm màu. Tùy vào mục đích sử dụng cũng như yêu cầu thẩm mỹ của sản phẩm, chúng ta sẽ tiến hành 1 trong 2 loại anod nhôm này hoặc kết hợp cả hai để tạo ra sản phẩm bền đẹp nhất. Tuy nhiên việc sử dụng quá nhiều hóa chất, làm tăng chi phí mua hóa chất, gián đoạn quy trình để thay thế axit, tăng lượng chất thải... Công Nghệ lọc tái sử dụng hóa chất trong quá trình anod hóa nhôm ECO-TEC giúp giải quyết bài toán trên.

Kể từ năm 1976, các công ty anodizers lớn ở khắp mọi nơi đã sử dụng một thiết bị gọi là CER® để làm sạch các dung dịch anodizing. Giờ đây, tất cả các lợi ích của CER® đều có sẵn cho thiết bị anodizer nhỏ hơn với thiết kế tiền chế, hiệu quả về chi phí.

Với việc tăng cường tập trung vào các mối quan tâm về môi trường trong tất cả các khía cạnh kinh doanh, anodizers (anod hóa) có thể xem xét một số cơ hội trong các nhà máy của họ sẽ giảm chi phí hóa chất trong quá trình, giảm chi phí xử lý chất thải hóa học và nhân công, và trong nhiều trường hợp, nâng cao chất lượng sản phẩm. Tái chế là một bước tích cực vì môi trường, thể hiện hình ảnh công ty có trách nhiệm với khách hàng, nhân viên và chính quyền địa phương.

Nhôm được anod hóa bằng cách sử dụng các hóa chất gốc nước có thể được xử lý một cách khá đơn giản. Tuy nhiên, hiện nay nhiều nhà máy sử dụng thiết bị tái chế để kéo dài tuổi thọ của hóa chất và giảm chi phí xử lý chất thải. Điều này một phần là do lượng lớn chất thải rắn mà quá trình ăn mòn và anodizing tạo ra. Vì hầu hết các phương pháp tái chế liên quan đến một số mức độ thanh lọc, các nhà sản xuất anodizers thường thấy rằng cải tiến chất lượng đi đôi với tiết kiệm hóa chất.

Ai cũng biết rằng quá trình ăn mòn và anod hóa tạo ra khối lượng lớn bùn hydroxit nhôm. Tái chế làm giảm chất thải này, giảm chi phí hóa chất, và thường xuyên, cải thiện chất lượng sản phẩm. Ví dụ, xử lý 1.000 ft2 diện tích bề mặt anodized, nặng khoảng 400 lb, xuống dây chuyền anodizing kiến trúc điển hình có thể dẫn đến 420 lb bùn nhôm hydroxit cuối cùng được sản xuất để xử lý chất thải. 1 lb nhôm được xử lý có thể tạo ra 1 lb bùn nhôm. Việc thực hiện các kỹ thuật thu hồi có thể giúp giảm 85% lượng bùn thải được tạo ra.

Ba kỹ thuật phục hồi sẽ được xem xét lại thường được sử dụng để tái tạo bể ăn mòn xút ăn da, thu hồi dung dịch nhúng sáng axit photphoric từ nước rửa và làm sạch bể ngâm axit sunfuric.

2. CAUSTIC ETCH RECOVERY / PHỤC HỒI ETCH CAUSTIC (PHỤC HỒI XÚT TRONG QUÁ TRÌNH KHẮC BẰNG NAOH)

CER™ CAUSTIC ETCH RECOVERY SYSTEM / HỆ THỐNG PHỤC HỒI ETCH CER ™ CAUSTIC

Quá trình ăn mòn hóa học hoặc phay hóa học với xút thường có thể là chi phí vận hành lớn nhất trong quá trình anod hóa nhôm. Hệ thống thu hồi xút CER ™ của chúng tôi liên tục kết tinh và loại bỏ nhôm hòa tan khỏi hóa chất ăn mòn NaOH và trả lại xút vào bể ăn mòn / phay hóa học để tái sử dụng, dẫn đến giảm chi phí hóa chất, chi phí xử lý chất thải và nhân công. Tinh thể nhôm trihydrat tách ra có giá trị và có thể bán được.

Hiện tượng khắc / phay hóa học là do phản ứng giữa nhôm và xút tạo ra natri aluminat và khí hiđro như sau:

Etching reaction 2Al + 2NaOH ----> 2NaAlO2 + 3H2 (gas)

Quá trình ăn mòn hóa học (khắc / Phay / Etching) thường chiếm 80-90% nhôm trong hệ thống xử lý chất thải. Chất ổn định hóa học (chất tạo phức) được thêm vào để ngăn nhôm kết tủa trong bể etch. Các chất phụ gia làm đặc dung dịch đến mức có đủ chất lỏng được thực hiện trên các bộ phận để giữ cho mức nhôm không tích tụ trong vết khắc "không bao giờ đổ" này. Quá trình súc rửa mang nhôm và xút hòa tan đến hệ thống xử lý chất thải của nhà máy.

Nếu không sử dụng các chất tạo phức và để nồng độ natri aluminat tăng quá cao, nó sẽ bị thủy phân tạo ra alumina tri-hydrat (Al2O3.3H2O), do đó giải phóng xút tự do.

Hydrolysis reaction 2NaAlO2 + 4H2O ---> 2NaOH + Al2O3.3H2O

Phản ứng này, được gọi là quá trình Bayer, được sử dụng trong ngành công nghiệp nhôm chính để sản xuất alumin. Nếu không được kiểm soát đúng cách, nó sẽ dẫn đến sự tích tụ cặn nhôm hydroxit cứng như đá trong bể etch. Bằng cách thêm vào dung dịch etch với các tinh thể alumina trong một bể kết tinh riêng biệt, có thể tái tạo dung dịch etch mà không bị tích tụ cặn.

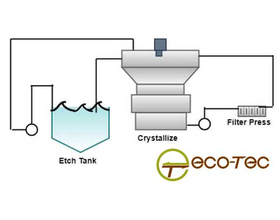

Hoạt động cơ bản của hệ thống tái sinh là sao cho dung dịch etch được luân chuyển liên tục giữa bể etch và bể kết tinh. Các tinh thể alumina ngậm nước hình thành trong phần chìm của thiết bị kết tinh và lắng xuống đáy bể. Dung dịch khắc tái sinh, với lượng nhôm giảm và mức Xút (NaOH) tăng lên, chảy trở lại bể khắc trực tiếp từ đỉnh của bộ kết tinh. Các tinh thể Alumina được rút định kỳ từ đáy của thiết bị kết tinh và khử nước trong máy ép bùn khung bản.

Trong mười năm qua, nhiều công ty anodizers lớn đã lắp đặt hệ thống tái sinh dựa trên quy trình này. Tái sinh có thể giảm hơn 80% chất thải rắn của nhà máy trong khi giảm chi phí hóa chất NaOH (Xút) hơn 70%. Các tinh thể, được loại bỏ, có nhiều cách sử dụng như một chất thay thế alumin.

Một vấn đề liên quan đến etch tái sinh liên quan đến mức nhôm thấp hơn của nó. Khi mức độ nhôm cao thúc đẩy lớp hoàn thiện mờ hơn, ban đầu có một số lo ngại rằng lớp khắc tái sinh sẽ không mang lại lớp hoàn thiện phù hợp. Với hàng chục hệ thống hiện đang hoạt động ở Bắc Mỹ, một lớp khắc tái sinh được coi là tạo ra lớp hoàn thiện hơi mờ hơn một chút so với lớp hoàn thiện "không bao giờ đổ" nhưng đạt yêu cầu cho hầu hết các ứng dụng.

How it Works / Nguyên tắc hoạt động của quá trình phục hồi Xút (NaOH) CER

Hệ thống Eco-Tec CER tận dụng quy trình Bayer đã được thiết lập tốt để tách nhôm khỏi xút. Dung dịch rửa được tuần hoàn liên tục trên bể kết tinh trong đó các điều kiện sao cho quá trình kết tủa nhôm tự động được thực hiện và xút đã giải phóng được quay trở lại bể để sử dụng cho quá trình ăn mòn hoặc phay nhôm tiếp theo. Nhôm kết tủa tạo thành, được gọi là vật liệu tinh thể nhôm trihydrat, được loại bỏ định kỳ khỏi bể kết tinh và khử nước trong máy ép lọc. Vật liệu pha lê này có giá trị bán được trên thị trường.

Tìm hiểu thêm về quy trình loại bỏ nhôm hòa tan khỏi chất tẩy xút ăn da được sử dụng trong chế biến nhôm

Benefits / Ưu điểm của quá trình phục hồi Xút (NaOH) CER

- A range of standard models are available to conform to a specific size aluminum finishing operation. / Một loạt các mô hình tiêu chuẩn có sẵn để phù hợp với hoạt động hoàn thiện nhôm có kích thước cụ thể.

- Factory assembled modules and testing in Eco-Tec’s ISO registered facility assures fast start-up and reliable operation. / Các mô-đun được lắp ráp tại nhà máy và thử nghiệm trong cơ sở đăng ký ISO của Eco-Tec đảm bảo khởi động nhanh và hoạt động đáng tin cậy.

- Production of salable aluminum trihydrate crystal by-product with opportunity to go to a zero sludge discharge operation. / Sản xuất sản phẩm phụ tinh thể nhôm trihydrat có thể bán được với cơ hội đi đến hoạt động xả cặn bằng không.

- Proven, quality, corrosion resistant components and materials selected for long service life in an aluminum processing facility. / Các thành phần và vật liệu đã được kiểm chứng, chất lượng, chống ăn mòn được lựa chọn để có tuổi thọ lâu dài trong cơ sở gia công nhôm.

- Eco-Tec provides start-up supervision, customer training, and support to assist in performance monitoring and 24 hour telephone service. / Eco-Tec cung cấp dịch vụ giám sát khởi động, đào tạo khách hàng và hỗ trợ giám sát hiệu suất và dịch vụ điện thoại 24 giờ.

- 85% savings in caustic soda purchases; reduced additive costs versus never dump chemistry tremendous reduction in sludge generation. / Tiết kiệm 85% khi mua xút; giảm chi phí phụ gia so với không bao giờ đổ hóa chất giảm đáng kể việc tạo bùn.