Description

XỬ LÝ NƯỚC THẢI NHIỄM DẦU NHÀ MÁY ĐÚC KIM LOẠI KOCH-USA

KOCH Tubular Membranes Handle Metaldyne's Extremely Difficult Oily Wastewater

Xuất xứ: KOCH - USA

- Download: Case study: Xử lý nước thải Nhiễm Dầu nhà máy khuôn mẫu Metaldyne

- Download: Brochue giải pháp Màng KOCH cho xử lý nước thải Nhiễm Dầu

- Download: Process Separations _ KOCH MEMBRANE

- Download: Hệ thống Màng Tubular Konsolidator system

Công ty Môi Trường Hành Trình Xanh hân hạnh là nhà nhập khẩu và phân phối độc quyền sản phẩm Công nghệ xử lý Nước Thải Nhiễm Dầu từ nhà máy Đúc Kim Loại bằng màng KOCH - USA tại Việt Nam. Chúng tôi cam kết cung cấp sản phẩm và dịch vụ tốt nhất tới Quý Khách hàng.

Nhà máy đúc khuôn nhôm Twinsburg của Metaldyne là công ty hàng đầu thế giới về sản xuất thân van nhôm đúc. Để tạo thuận lợi cho quá trình của họ, Metaldyne đã phát triển một phương pháp đúc khuôn sử dụng chất bôi trơn khuôn có công thức đặc biệt, nhũ tương dầu và nước giúp kiểm soát nhiệt độ của khuôn cũng như loại bỏ các vật đúc phức tạp trong quá trình đẩy bộ phận.

Tuy nhiên, dầu từ chất bôi trơn khuôn và glycol từ chất lỏng thủy lực kết hợp với nhau để tạo ra một thách thức xử lý nước thải cực kỳ khó khăn. Nhà máy đã lắp đặt hệ thống màng phản ứng sinh học (MBR) để tiêu thụ glycol, nhưng màng hình ống trong MBR không thể xử lý dầu mỡ và bị tắc trong vòng ba tuần. Cuối cùng, nước thải nhờn do quy trình đúc khuôn mới của Metaldyne tỏ ra khó xử lý đến mức sau hơn một thập kỷ làm việc với 22 nhà cung cấp xử lý nước thải khác nhau, các chuyên gia từ học viện và Bộ Năng lượng Hoa Kỳ, giải pháp vẫn khó nắm bắt.

1. Challenging Mix of Oil and Glycol / Hỗn hợp đầy thách thức của dầu và Glycol

- Nhà máy Twinsburg là công ty hàng đầu thế giới về sản xuất thân van bằng nhôm đúc. Để tạo thuận lợi cho quá trình này, Metaldyne đã phát triển một quy trình đúc khuôn đẳng cấp thế giới, sử dụng chất bôi trơn khuôn có công thức đặc biệt, nhũ tương dầu và nước, giúp kiểm soát nhiệt độ của khuôn cũng như loại bỏ các vật đúc phức tạp trong quá trình đẩy chi tiết ra ngoài quá trình.

- Mỗi chu kỳ của quy trình tự động hóa cao bắt đầu với nhiều vòi phun một lượng chất bôi trơn được kiểm soát vào các vị trí cụ thể trên khuôn. Tiếp theo, nhôm nóng chảy, ở 1.250_F, được tự động đưa vào buồng lạnh và bơm vào khuôn dưới áp suất cao.

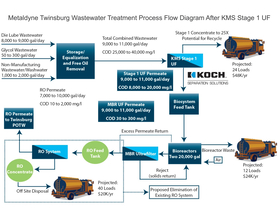

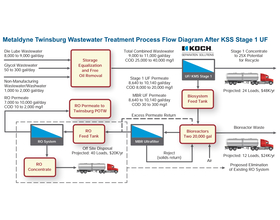

- Hệ thống thoát nước của nhà máy thu gom chất thải phát sinh từ quá trình đúc, bao gồm chất bôi trơn khuôn, cũng như chất tẩy rửa từ hoạt động rửa và glycol từ chất lỏng thủy lực được sử dụng trong máy móc robot. Ngoài ra, một số nước làm mát quy trình và nước xả từ tháp giải nhiệt được dẫn vào hệ thống xử lý nước thải. Tổng lưu lượng nước thải kết hợp là 9.000 đến 11.000 gpd, với nhu cầu oxy hóa học (COD) nằm trong khoảng từ 20.000 đến 40.000 mg/l.

1.1. Clogged MBR and High Disposal Costs / Màng MBR bị tắc và chi phí xử lý cao

- Bill Cleary giải thích: “Dầu bôi trơn khuôn và glycol từ chất lỏng thủy lực kết hợp với nhau tạo ra một thách thức xử lý nước thải cực kỳ khó khăn. “Chúng tôi không thể sử dụng dầu thủy lực dễ cháy vì nhiệt độ cao của kim loại nóng chảy. Thay vào đó, chúng tôi sử dụng glycol, phải được loại bỏ để đáp ứng giới hạn thải COD của chúng tôi.”

- Hệ thống xử lý nước thải hóa lý ban đầu của nhà máy hoạt động kém vì khó duy trì một công thức nhất quán. Tình trạng này còn phức tạp hơn do tốc độ dòng chảy không được kiểm soát và không thể đoán trước cũng như thành phần phức tạp của dòng nước thải.

- Năm 1995, nhà máy lắp đặt hệ thống bioreactor để tiêu thụ glycol. Hệ thống màng phản ứng sinh học (MBR) được bố trí với các màng hình ống bên ngoài lò phản ứng sinh học, do đó tách nước ra khỏi bùn hoạt tính. Nước sau xử lý bằng màng MBR được làm sạch tiếp theo bằng hệ thống thẩm thấu ngược (RO), trước khi xả vào hệ thống nước thải đô thị.

Thật không may, các màng MBR gặp khó khăn trong việc xử lý dầu và mỡ, dẫn đến lỗ màng bị tắc chỉ trong vòng ba tuần. Một lớp váng, giống như sữa lắc có bọt, hình thành trên đỉnh của bể phản ứng sinh học, thường tràn ra sàn. Chất bôi trơn khuôn, chiếm khoảng 80 phần trăm dòng chất thải, dường như là nguồn gốc của vấn đề.

Cleary cho biết: “Chất thải không được kiểm soát từ bể sinh học đã gây ra tình trạng lộn xộn và việc vận chuyển tất cả chất thải trở nên vô cùng tốn kém. “Chúng tôi vận chuyển hơn 120 xe tải chất thải lò phản ứng sinh học mỗi năm, với chi phí hàng năm gần một phần tư triệu đô la. Chúng tôi biết rằng chúng tôi cần phải tìm ra một cách hiệu quả để lọc nước thải đầu vào trước MBR nhằm loại bỏ dầu và các thành phần khác đang tàn phá hệ thống MBR.”

1.2. FEG™ Tubular Membranes Solutions / Giải pháp sử dụng màng lọc Tubular FEG Plus của hãng KOCH

Cleary và nhóm của ông đã làm việc với gần hai chục nhà cung cấp để thử nghiệm nhiều giải pháp tiền xử lý khác nhau, sử dụng nhiều loại màng khác nhau. Ví dụ, một khoản trợ cấp từ Bộ Năng lượng Hoa Kỳ đã tài trợ cho việc thử nghiệm hệ thống màng kéo sợi. Hệ thống hoạt động hiệu quả, nhưng nó không có sẵn trên thị trường và chi phí điện năng cao khiến hệ thống không kinh tế.

Cleary cho biết: “Một vài năm trước, chúng tôi nghe nói rằng một màng hình ống mới được phát triển bởi Koch Membrane Systems có thể xử lý nước thải có dầu cực kỳ khó xử lý và thực sự nó đã tỏ ra hiệu quả. “Cuối cùng, chúng tôi đã có một hệ thống có khả năng loại bỏ chất rắn (TSS) ở thượng nguồn lò phản ứng sinh học của chúng tôi.”

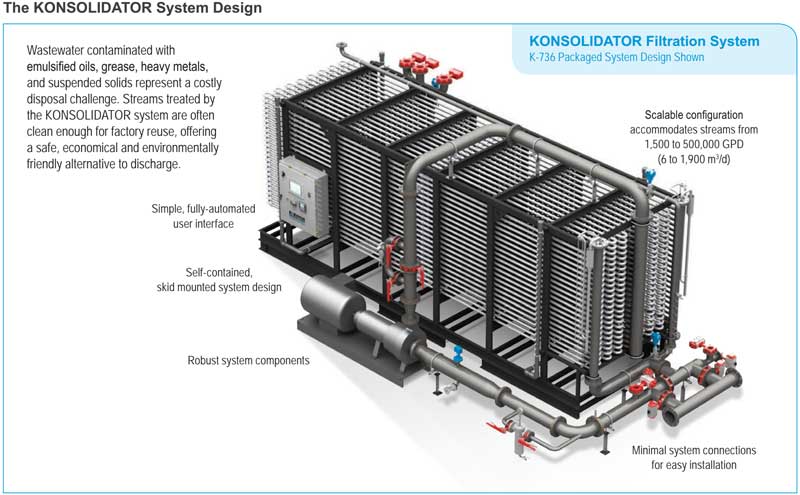

Vào năm 2006, nhà máy Twinsburg đã lắp đặt Hệ thống xử lý nước thải công nghiệp KONSOLIDATOR™ 150 của Koch Membrane Systems Inc. (KMS) ở Wilmington, Mass. Hệ thống được thiết kế sẵn, đóng gói sẵn chứa 150 màng UF dạng ống FEG™ PLUS.

Màng hình ống KMS có cấu hình kênh mở có khả năng xử lý tải lượng chất rắn lơ lửng cực cao. Chúng rất phù hợp với các ứng dụng trong chất thải công nghiệp nặng bao gồm cả nước thải có dầu và có thể được làm sạch cơ học bằng bọt biển. Các màng FEG PLUS được đánh giá ở ngưỡng trọng lượng phân tử 120.000 dalton (MWCO), gần tương đương với kích thước lỗ màng là 0,02 micron

1.3. A Process that Works / Một quá trình hoạt động

“Hệ thống UF Giai đoạn 1” mới này loại bỏ chất rắn và cô đặc chất thải 25 lần, tương đương với việc giảm 96% hàm lượng nước. Cleary đang nghiên cứu các lựa chọn để tái chế dầu cô đặc.

Loại bỏ các chất rắn cho phép quá trình phản ứng sinh học hoạt động trơn tru. Xử lý chất thải lò phản ứng sinh học bên ngoài đã giảm gấp 10 lần, từ trung bình 10 xe tải mỗi tháng (với chi phí 242.000/năm) xuống còn một xe tải rưỡi mỗi tháng (với chi phí 32.000/năm)

Off-Site Disposal / Bảng kết quả so sánh trước và sau xử lý nước thải Khuôn Đúc bằng Công nghệ Màng KOCH

|

Prior to Installation of Stage 1 UF Trước khi lắp đặt UF Giai đoạn 1 |

After Installation of Stage 1 UF Sau khi lắp đặt UF Giai đoạn 1 |

|||

|---|---|---|---|---|

|

Stage 1 UF Concentrate (25X Concentration, Potential to Recycle Chất cô đặc UF Giai đoạn 1 (Nồng độ gấp 25 lần, Tiềm năng Tái chế |

N/A | N/A | 36 Loads | $72,000 |

|

Bioreactor Chất thải từ hệ sinh học |

121 loads | $242,000 | 16 loads | $32,000 |

|

RO Concentrate Chất tải cô đặc từ RO |

180 loads | $90,000 | 0 loads | $0 |

|

Total Truck Loads Per Year Tổng số lượt xe tải mỗi năm |

221 loads | $332,000 | 52 loads | $104,000 |

Trước khi lắp đặt hệ thống UF Giai đoạn 1 (sử dụng hệ thống màng KONSOLIDATOR™), nước sau lọc Màng MBR chứa nhiều mức COD khác nhau, nằm trong khoảng từ 1.500 đến 12.000 mg/1. Với hệ thống UF Giai đoạn 1, hệ thống MBR hiện tạo ra chất thấm với COD chỉ từ 30 đến 50 mg/l. Nước sau lọc màng MBR hiện nay thấp hơn nhiều so với tiêu chuẩn xả thải đặt ra cho hệ thống nước thải đô thị (COD <100 mg/l) ngay cả khi không đánh bóng bằng RO. Kết quả là hệ thống RO đã ngừng hoạt động và nước thấm từ MBR được thải trực tiếp ra cống.

COD / Thành phần ô nhiễm COD trong nước thải khuôn đúc

|

Prior to Installation of Stage 1 UF Trước khi lắp đặt UF Giai đoạn 1 |

After Installation of Stage 1 UF Sau khi lắp đặt UF Giai đoạn 1 |

|

|---|---|---|

|

Total Combined Wastewater Stream Tổng dòng nước thải kết hợp |

20,000-40,000 mg/l | 20,000-40,000 mg/l |

|

Stage 1 UF Permeate Nước sau UF giai đoạn 1 |

N/A | 8,000-20,000 mg/l |

|

MBR UF Permeate Nước sau lọc Màng MBR KOCH |

1,500-12,000 mg/l | 30-300 mg/l |

|

RO Permeate Nước sau lọc RO |

10-2,2000 mg/l | N/A |

Cleary tính toán rằng tổng chi phí hàng năm cho việc xử lý chất thải bên ngoài cơ sở đã giảm từ 332.000 đô la xuống còn 104.000 đô la, giảm 69 phần trăm và tiết kiệm được 228.000 đô la mỗi năm.

Cleary cho biết: “Chúng tôi đã có thể giảm chi phí và vẫn duy trì một quy trình đáng tin cậy, dễ quản lý. “Chúng tôi đã trải qua 5 tháng mà không lãng phí hệ thống sinh học và không có bất kỳ tác động xấu nào. Với hệ thống UF Giai đoạn 1, cuối cùng chúng tôi cũng có một quy trình hoạt động tin cậy và hiệu quả.”

FEG and KONSOLIDATOR are trademarks of Koch Separations Solutions, Inc.

Các hệ thống siêu lọc KONSOLIDATOR của KOCH cung cấp ngay cả trong các ứng dụng nước thải công nghiệp đòi hỏi khắt khe nhất

Hệ thống siêu lọc KONSOLIDATOR có khả năng cung cấp giải pháp đơn giản và hiệu quả để giảm tác động kinh tế và môi trường của nước thải công nghiệp khó xử lý.

- Available in neutral or negatively charged chemistries / Hệ thống siêu lọc KONSOLIDATOR phù hợp với các hóa chất trung tính hoặc tích điện âm

- High pH tolerance / Có khả năng chịu pH cao

- High solids tolerance up to 500,000 mg/L / Có khả năng xử lý chất lơ lửng (TSS) cao lên đến 500.000 mg/L

- High temperature tolerance / chịu nhiệt độ cao

- Resist plugging / Chống ngẹt

- Consistent permeate quality / Chất lượng thấm ổn định

1.4. PRODUCT BENEFITS / LỢI ÍCH SẢN PHẨM

Sức mạnh của hệ thống siêu lọc KONSOLIDATOR

1.4.1. Less Downtime / Ít thời gian chết hơn

Các màng hình ống hầu như không bị tắc nghẽn giúp giảm thiểu thời gian ngừng hoạt động liên quan đến các chu kỳ làm sạch, hút bùn và sửa chữa thường xuyên

1.4.2. Reduce Hazardous Waste / Giảm chất thải nguy hại

Tái chế dòng nước thải và tập trung chất thải nguy hại giúp giảm thiểu chi phí xử lý và tiêu hủy

1.4.3. Less Chemicals / Ít hóa chất

Hàm lượng chất rắn cao và khả năng chịu pH kết hợp với làm sạch cơ học làm giảm nhu cầu sử dụng chất keo tụ và tiền xử lý hóa học khác

1.4.4 Save Money / Tiết kiệm tiền

Chi phí xử lý chất thải, xử lý hóa chất, nhân công và bảo trì thấp hơn giúp tiết kiệm chi phí

2. FEG PLUS® MODULE / Màng Tubular cho công nghiệp FEG Plus

Các ống màng siêu lọc đường kính 1 ”này phục vụ trong các ứng dụng khó nhất, dễ dàng quản lý chất rắn lơ lửng cao. Thiết kế và cấu tạo mạnh mẽ cũng như phạm vi nhiệt độ và pH rộng khiến chúng trở thành một trong những sản phẩm lọc thành công nhất trên thị trường công nghiệp. Màng được làm bằng PVDF trung tính hoặc tích điện âm, chúng cung cấp khả năng kháng hóa chất tuyệt vời, thông lượng cao và dễ dàng làm sạch trong các ứng dụng như xử lý nước thải dầu, silica keo và đất sét cao lanh hoặc nồng độ cao su, xử lý mực và bột màu, và phân tách hoàn thiện kim loại.

Download datasheet: FEG PLUS® AND KONSOLIDATOR SYSTEM

- FEG PLUS 5 ft Negatively Charged UF Modules

- FEG PLUS 5 ft UF Modules for general industrial applications

- FEG PLUS 5 ft UF Modules

- FEG PLUS 10 ft Negatively Charged UF modules

- FEG PLUS 10 ft UF modules

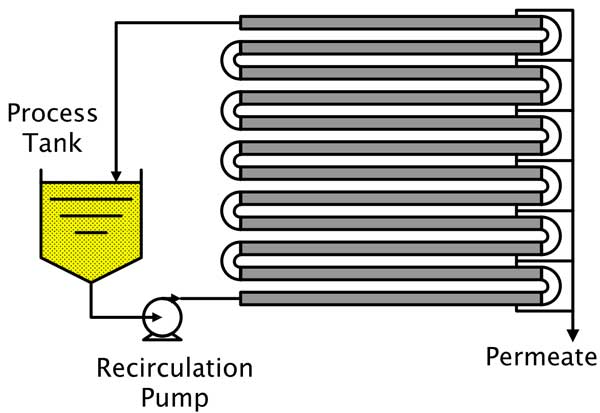

3. KONSOLIDATOR Ultrafiltration Systems / Hệ thống màng Tubular siêu lọc KONSOLIDATOR

Note: có option tích hợp hệ thống Màng UF KONSOLIDATOR tại Việt Nam để tiết giảm chi phí khi có yêu cầu.

Hệ thống Màng siêu lọc tối ưu cho nước thải công nghiệp.

Hệ thống KONSOLIDATOR cung cấp, ngay cả trong môi trường công nghiệp khắt khe nhất

Hệ thống siêu lọc KONSOLIDATOR được thiết kế với công nghệ lọc màng hình ống để xử lý nhiều loại nước thải công nghiệp. Có sẵn trong bảy cấu hình kích thước khác nhau, hệ thống KONSOLIDATOR có thể xử lý dung lượng nguồn cấp dữ liệu bắt đầu từ 200 GPD. Hệ thống này có màng lọc hình ống FEG PLUS hoặc ULTRA-COR của KOCH trong cấu hình kênh mở với nồng độ TSS cấp tối đa lên đến 500.000 mg / L. Đối với các ứng dụng bám bẩn cao, sử dụng màng hình ống FEG PLUS, quả bóng bọt biển được sử dụng để tăng cường làm sạch bằng cách cọ rửa các chất rắn tích tụ trên bề mặt màng.

Nước thải bị nhiễm dầu, mỡ, kim loại nặng và chất rắn lơ lửng đã được nhũ hóa từ nhiều ngành công nghiệp như thực phẩm và đồ uống, gia công kim loại, dầu khí, bột giấy và giấy đều có thể được xử lý đủ để thải ra ngoài hoặc tái sử dụng trong nhà máy. Hệ thống siêu lọc KONSOLIDATOR cung cấp một cách hiệu quả, đơn giản và hiệu quả để giảm tác động kinh tế và môi trường của nước thải công nghiệp khó xử lý.

Hệ thống KONSOLIDATOR có sẵn dưới dạng Tiết kiệm hoặc Plus, tùy thuộc vào mức độ tinh vi mong muốn của van và thiết bị đo.

* Phớt cơ khí kép; bình nóng lạnh CIP (sạch tại chỗ); Tem CSA; thiết kế lai; Gói liều kiểm soát pH với máy phát pH; skimmer dầu miễn phí; tổng hóa máy phát lưu lượng; máy đo độ đục; xe tăng; chìa khóa trao tay; thiết bị phụ trợ khi cần thiết; trạng thái / điều khiển từ xa; nâng cấp bao vây lên NEMA 4, v.v.; Kích thước HMI; thẻ phụ; nâng cấp PLC; khác. Tất cả các hệ thống có thể được điều chỉnh một phần để mở rộng trong tương lai.

Note: Capacities vary depending on application. / Lưu ý: Lưu lượng thay đổi tùy theo ứng dụng.

Lưu ý: Giá trị cơ sở nguồn cấp dữ liệu là danh nghĩa. Tổng chi phí vận hành hàng ngày được tính bao gồm chi phí thay thế màng và nhân công. Chi phí vận hành thực tế phụ thuộc vào ứng dụng và có thể thay đổi.

4. KONSOLIDATOR UF Benefits / Ưu điểm của KONSOLIDATOR UF

4.1 System Design / Thiết kế hệ thống

Thiết kế hệ thống xử lý có thể thay đổi tùy theo yêu cầu riêng. Khi sử dụng nhiều bể rửa nhỏ, một hệ thống theo mẻ có thể được thiết lập để làm rỗng hoàn toàn từng bể rửa và đổ đầy nước từ bể tái sử dụng. Trong các hệ thống lớn hơn, thiết kế thông thường sẽ bao gồm tuần hoàn liên tục từ bể chứa dung dịch rửa đến hệ thống xử lý với dung dịch sạch được đưa trực tiếp trở lại bể rửa. Khi có dầu tự do, dung dịch trước tiên sẽ được đưa qua bộ tách dầu / nước.

4.2 Membrane Selection / Lựa chọn màng lọc

Mỗi ứng dụng làm sạch khác nhau có thể quy định việc sử dụng các loại màng lọc chung khác nhau. Thông thường, chúng là màng vi lọc (MF) hoặc màng siêu lọc (UF) và thường có cấu hình dạng ống. Màng polyme có thể được giới hạn ở pH hoạt động tối đa là 10 và nhiệt độ tối đa là 140 ° F. (60 độ C)

|

Màng Tubular FEG Plus |

4.3 Simple Mechanical Process / Quy trình vận hành đơn giản

Màng lọc là một hệ thống cơ học cho phép nước sạch đi qua bộ lọc trong khi các chất bẩn bị loại bỏ và quay trở lại bể chứa chất thải. Không có hóa chất cần thiết. Dầu cô đặc được tạo ra, thường được xử lý cho một công ty thu hồi dầu thải. Hệ thống này chỉ đơn giản là tách các chất gây ô nhiễm khỏi nước, trong khi hệ thống xử lý hóa học tạo ra một lượng lớn bùn cần phải được khử nước và thải bỏ.

4.4 Low Cost Recovery / Phục hồi chi phí thấp

Các màng ngăn không cho bất cứ thứ gì lớn hơn kích thước lỗ của màng đi qua. Điều này có nghĩa là dầu và đất sẽ được giữ lại bởi màng lọc và tập trung trong bể xử lý, tạo thành một phần của hệ thống xử lý hoàn chỉnh. Sau một thời gian khi nồng độ của các chất gây ô nhiễm đã đạt đến mức cao; bồn chứa được đổ đi, các thành phần được xử lý như chất thải (hoặc trong trường hợp dòng chảy có hàm lượng dầu cao, có thể được thu hồi như một sản phẩm hữu ích) và bồn chứa xử lý được nạp lại bằng chất lỏng mới. Chi phí vận hành duy nhất là chi phí điện năng cho bơm tuần hoàn. Trong trường hợp chất lỏng tẩy rửa có tính kiềm, một số thành phần của chất lỏng sẽ tạo nhũ dầu và kết dính các chất rắn nhỏ được loại bỏ khỏi chất lỏng kiềm bị ô nhiễm. Đây là vật liệu được loại bỏ chất thải để chất lỏng thu hồi có thể được tái sử dụng. Sau khi xử lý để loại bỏ dầu và đất trong hệ thống màng, thường có hai cách hiệu chuẩn lại chất lỏng để tái sử dụng. Đầu tiên, chất cô đặc được thêm vào để đưa độ pH trở lại đặc điểm kỹ thuật ban đầu. Vì phần lớn các chất xây dựng ban đầu của chất làm sạch được thu hồi theo cách này, có thể thiếu chất hoạt động bề mặt trong hỗn hợp thu hồi vì dầu và đất sẽ liên kết với chất hoạt động bề mặt và đã bị loại bỏ bởi màng. Do đó, để phục hồi hoàn toàn, chất hoạt động bề mặt cũng có thể phải được thêm vào. Chất hoạt động bề mặt này không bị “mất đi”, theo nghĩa là màng đã loại bỏ chất hoạt động bề mặt nhưng có thể được coi là “đã qua sử dụng” và không còn được sử dụng nữa, đã phục vụ chức năng của nó trong việc ngăn dầu tự do và chất rắn tái nhiễm bẩn vào các bộ phận được làm sạch .

4.5 Unattended Operation / Hoạt động không giám sát

Vì quá trình này là hoàn toàn cơ học và không phụ thuộc vào nguồn cấp hóa chất cũng như quá trình đông tụ và tạo bông nên yêu cầu vận hành duy nhất là vệ sinh màng lọc định kỳ. Đây là một quá trình đơn giản, thường yêu cầu ít hơn một giờ rưỡi thời gian của người vận hành. Một hệ thống xử lý hóa chất đòi hỏi phải điều chỉnh liên tục các máy bơm cấp hóa chất, cấu tạo của các nguồn cấp hóa chất, hoạt động của hệ thống khử nước và hiệu chuẩn và điều chỉnh kiểm soát. Các nhiệm vụ của hệ thống hóa học đòi hỏi sự chú ý liên tục hàng ngày, trong khi hệ thống lọc màng chỉ yêu cầu chú ý đến việc làm sạch.

4.6. Clog Free Tubes / Ống màng Tubular FEG không bị ngẹt

Nếu sau khi làm sạch tiêu chuẩn, lưu lượng nước đã của hệ thống nhỏ hơn bình thường thì có thể cần làm sạch hệ thống bằng cơ học. Làm sạch cơ học các màng được thực hiện bằng cách ép thủy lực các bọt biển hình cầu qua các ống màng. Nó thường được thực hiện vào cuối chu kỳ làm sạch bằng cách sử dụng chất lỏng làm sạch. Quả bóng xốp có sẵn từ KMS (đường kính khoảng 1-1 / 4 inch).

Thiết kế hình ống rộng FEG PLUS 1 ”mạnh mẽ của chúng tôi cung cấp khả năng xử lý các dòng chất thải khó và chất rắn lên đến 65%. Khả năng làm sạch bằng bọt biển giúp tăng cường hiệu quả làm sạch. Kết cấu bằng sợi thủy tinh và hỗn hợp epoxy kháng hóa chất mang lại tuổi thọ cao và hoạt động đáng tin cậy.

Nâng cấp hiệu suất của quá trình xử lý hóa lý thông thường hiện có để giảm chi phí xử lý nước thải và cải thiện chất lượng nước thải. Kết hợp với hệ thống RO cho các chương trình tái sử dụng nước. Giảm hoặc loại bỏ chi phí vận chuyển chất thải.

4.7 Consistent High Quality Water / Chất lượng Nước sau xử lý tốt và ổn định

Màng lọc tạo thành một rào cản tích cực đối với dòng chất bẩn, tạo ra chất lỏng chất lượng cao liên tục mà không cần người vận hành chú ý. Hệ thống màng lọc không bị ảnh hưởng bởi sự thay đổi của dòng thải. Chất lỏng tinh khiết thích hợp để tái sử dụng hoặc xả cống, giả sử rằng việc điều chỉnh pH được thực hiện khi cần thiết.

4.8 Low Operating Cost / Chi phí hoạt động thấp

Chi phí duy nhất liên quan đến hệ thống màng là chi phí điện năng để cung cấp năng lượng cho máy bơm tuần hoàn và chi phí thay màng định kỳ (không thường xuyên), và một khoản bổ sung nhỏ cho hóa chất tẩy rửa để làm sạch màng định kỳ. Tuổi thọ của màng là một hàm của một số yếu tố nhưng luôn được đo bằng năm.

5. The KONSOLIDATOR System Advantage / Ưu điểm:

- LESS DOWNTIME / TIẾT KIỆM THỜI GIAN – Màng Tubular dạng ống thiết kế giúp giảm thiểu thời gian ngừng hoạt động liên quan đến chu kỳ làm sạch thường xuyên, làm sạch và sửa chữa.

- REDUCED HAZARDOUS WASTE / GIẢM THIỂU CHẤT THẢI NGUY HẠI – Tái chế dòng nước thải, xử lý vật liệu và cô đặc chất thải nguy hại giúp giảm thiểu chi phí xử lý và tiêu hủy.

- LESS CHEMICALS / TIẾT KIỆM HÓA CHẤT – Dung sai độ pH và chất rắn cao kết hợp với quá trình làm sạch cơ học giúp giảm nhu cầu về chất gây tắc và tiền xử lý hóa học khác.

- SIMPLE OPERATION / VẬN HÀNH ĐƠN GIẢN – Kết nối hệ thống tối thiểu, giao diện người dùng thông minh và độ tin cậy vượt trội của màng làm cho KONSOLIDATOR trở thành một trong những hệ thống lọc dễ vận hành nhất hiện có.

- SAVE MONEY / TIẾT KIỆM TIỀN – Chi phí xử lý chất thải, xử lý hóa chất, nhân công và bảo trì thấp hơn giúp bạn tiết kiệm chi phí.

- Nước sau xử lý chất lượng cao và nhất quán

- Khả năng tái sử dụng nước tinh khiết

- Hoạt động không cần giám sát

6. The KOCH membrane Difference / Sự khác biệt của Màng KOCH

- Tiết kiệm một số tiền lớn

- Giảm dòng thải làm giảm chi phí xả thải

- Tái sử dụng nước làm giảm tiêu thụ tổng thể

- Phục hồi nguyên liệu tiết kiệm hóa chất xử lý

- Bảo trì dễ dàng giảm chi phí nhân công và các quy định khác

- Thu hồi nước cao lên đến 99,5%

- Làm sạch cơ học hoặc hóa học

- Chịu được các điều kiện hóa chất khắc nghiệt

7. Contaminants Removed / Chất gây ô nhiễm đã được loại bỏ bởi màng FEG Plus

- Oil and grease / Dầu mỡ

- Suspended solids / Chất rắn lơ lửng

- Precipitated metals / Kim loại kết tủa

8. Services Provided / Các dịch vụ được cung cấp

- Systems Design / Thiết kế hệ thống

- Equipment and Installation / Cung cấp thiết bị và Lắp đặt

- Operator Training / Đào tạo vận hành

- Maintenance Contract / Hợp đồng bảo trì

9. Primary Applications / Ứng dụng Công nghệ Màng Tubular FEG Plus:

|

Metal Working Industry / Công nghiệp gia công kim loại

|

Food & Beverage Industry / Ngành Thực phẩm & Đồ uống

|

|

Oil & Gas Industry / Công nghiệp dầu khí

|

Pulp & Paper Industry / Công nghiệp giấy & bột giấy

|